服務(wù)热線(xiàn):18322759777

服務(wù)热線(xiàn):18322759777精密光亮管机械性能(néng)静拉伸试验的特点与意义及详细介绍 一、静拉伸试验的特点与意义 注:GB/T228.1-2002及以后版本的《金属材料 室温拉伸试验方法》标准与旧标准指

精密光亮管机械性能(néng)静拉伸试验的特点与意义及详细介绍

一、静拉伸试验的特点与意义

注:GB/T228.1-2002及以后版本的《金属材料 室温拉伸试验方法》标准与旧标准指标、名称和符号差异较大,又(yòu)考虑到文(wén)中引用(yòng)的资料、数据形成的历史跨度長(cháng)。因此,本文(wén)仍引用(yòng)旧标准表述。

精密光亮管静拉伸是一种简单的力學(xué)性能(néng)试验,在测试标距内,受力均匀,应力应变及其性能(néng)指标测量稳定、可(kě)靠、理(lǐ)论计算方便。通过静拉伸试验,可(kě)以测定材料弹性变形、塑性变形、和断裂过程中最基本的力學(xué)性能(néng)指标,如正弹性模量E、屈服强度σ0.2、屈服点σs、抗拉强度σb、断后延長(cháng)率δ及断面收缩率ψ等。静拉伸试验中获得的力學(xué)性能(néng)指标,如E、σ0.2、σs、σb、δ、ψ等,是材料固有(yǒu)的基本属性和工程设计中的主要依据。

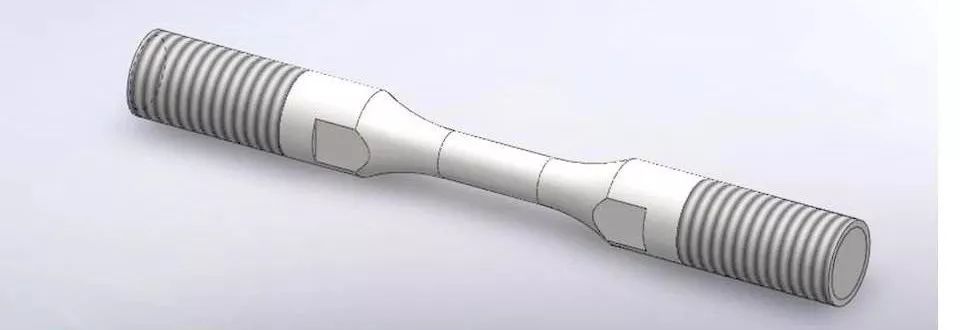

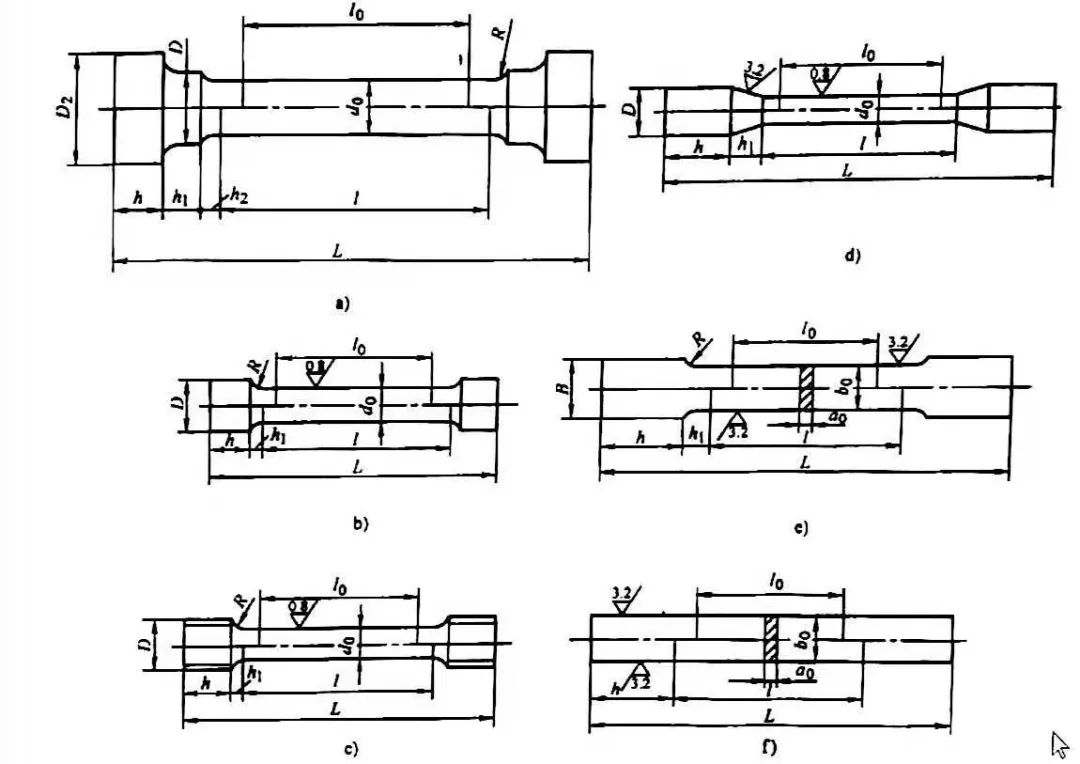

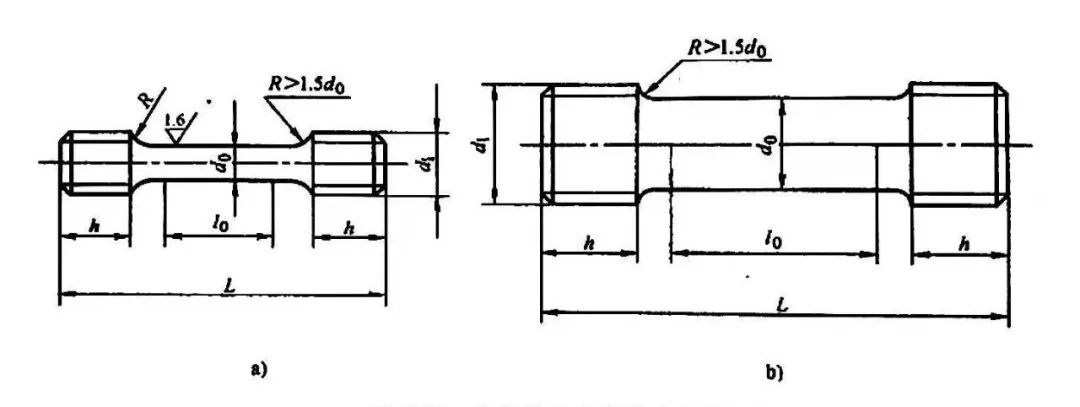

二、静拉伸试样

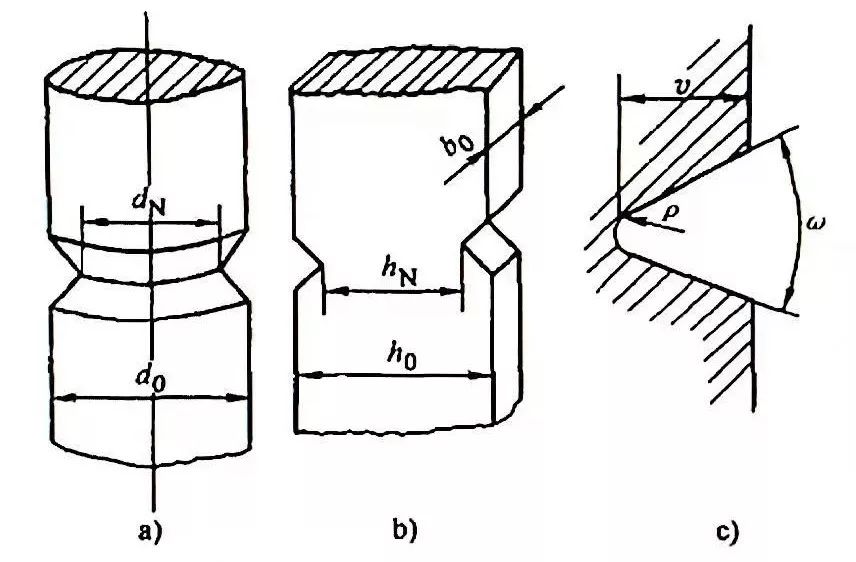

静拉伸试样分(fēn)為(wèi)比例试样和非比例试样两种。圆截面比例试样是按公式

l0=K✔(S0)

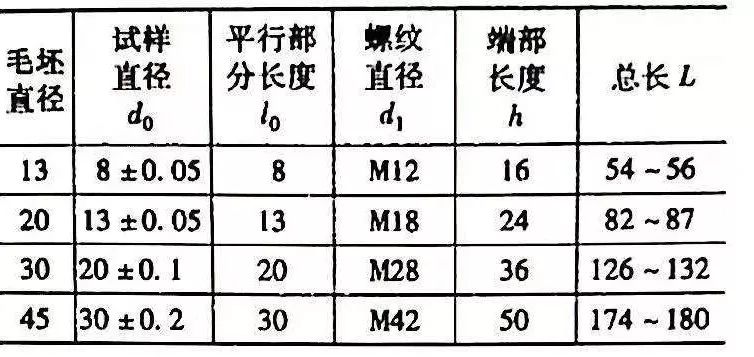

计算而得到试样尺寸的。式中的l0為(wèi)标距長(cháng)度;S0為(wèi)试样原始面积;系数K通常為(wèi)5.65或11.3,前者称為(wèi)短试样,后者称為(wèi)長(cháng)试样。据此,長(cháng)、短圆试样的标距長(cháng)度l0分(fēn)别為(wèi) 10d0和5d0 (d0為(wèi)圆试样直径)。除圆截面试样外还有(yǒu)板状试样,常用(yòng)的试样有(yǒu)六种形式,如图1所示。灰铸铁和球墨铸铁的静拉伸试样如图2所示,尺寸见表1和表2 。

▲图1 圆形及板状拉伸试样形状

a)~d)為(wèi)圆形拉伸试样 e)、f)為(wèi)板状拉伸试样

▲图2 灰铸铁和球磨铸铁拉伸试样形状

a)灰铸铁拉伸试样 b)球墨铸铁拉伸试样

▼表1 灰铸铁拉伸试样尺寸(mm)

▼表2 球磨铁拉伸试样尺寸(mm)

三、拉伸试验机

计算机控制静拉伸试验机

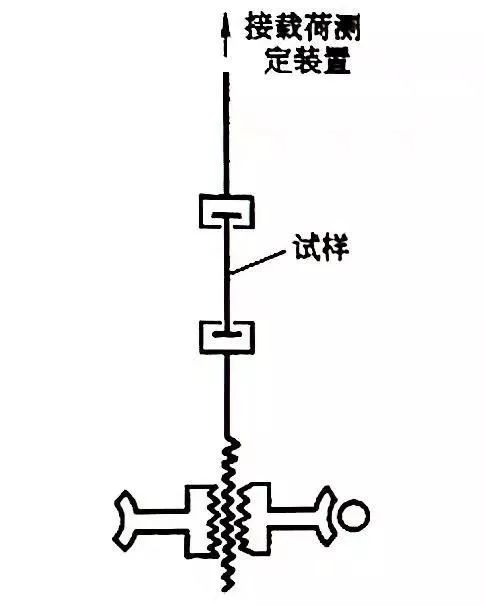

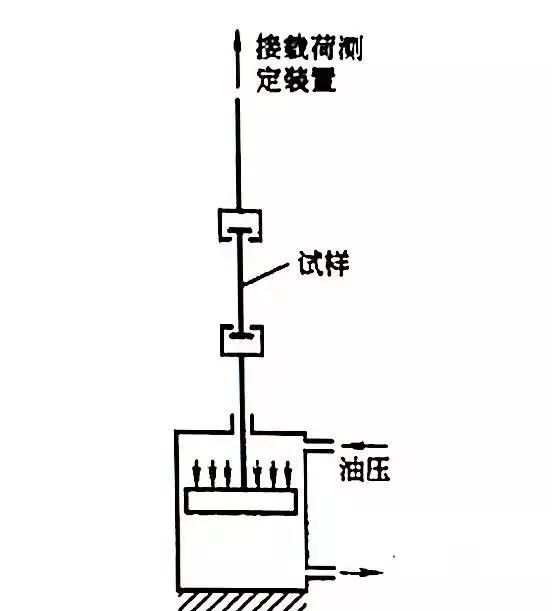

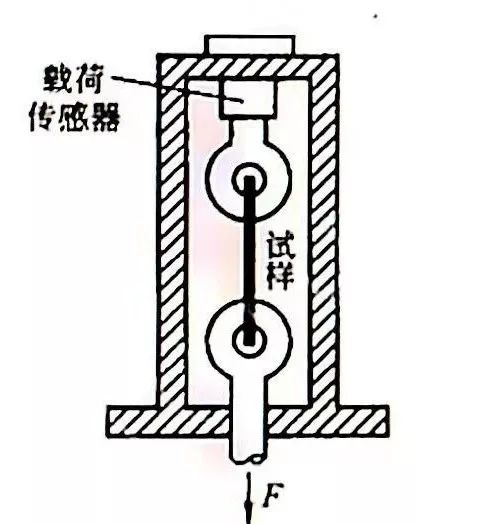

拉伸试验机一般由机身、加载机构、测力机构、载荷-伸長(cháng)记录装置和夹持机构五部分(fēn)组成。其中加载机构和测力机构是试验机的关键部位,这两部分(fēn)的灵敏度及精度高低,能(néng)正确反映试验机质量的优劣。常用(yòng)的拉伸试验机的加载机构一般分(fēn)為(wèi)机械式(图3)和液压式(图4)两种。

▲图3 机械式加载

▲图4 液压式加载

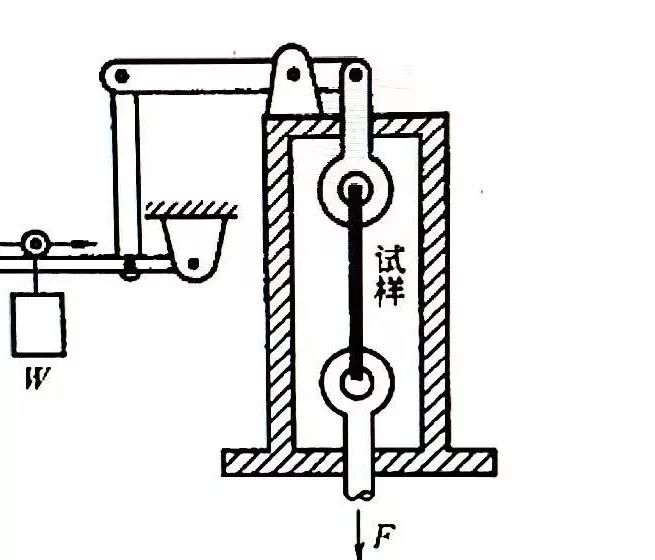

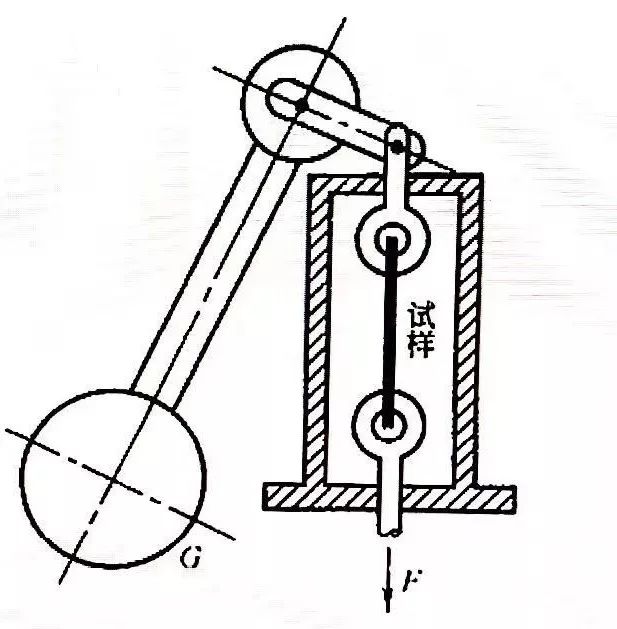

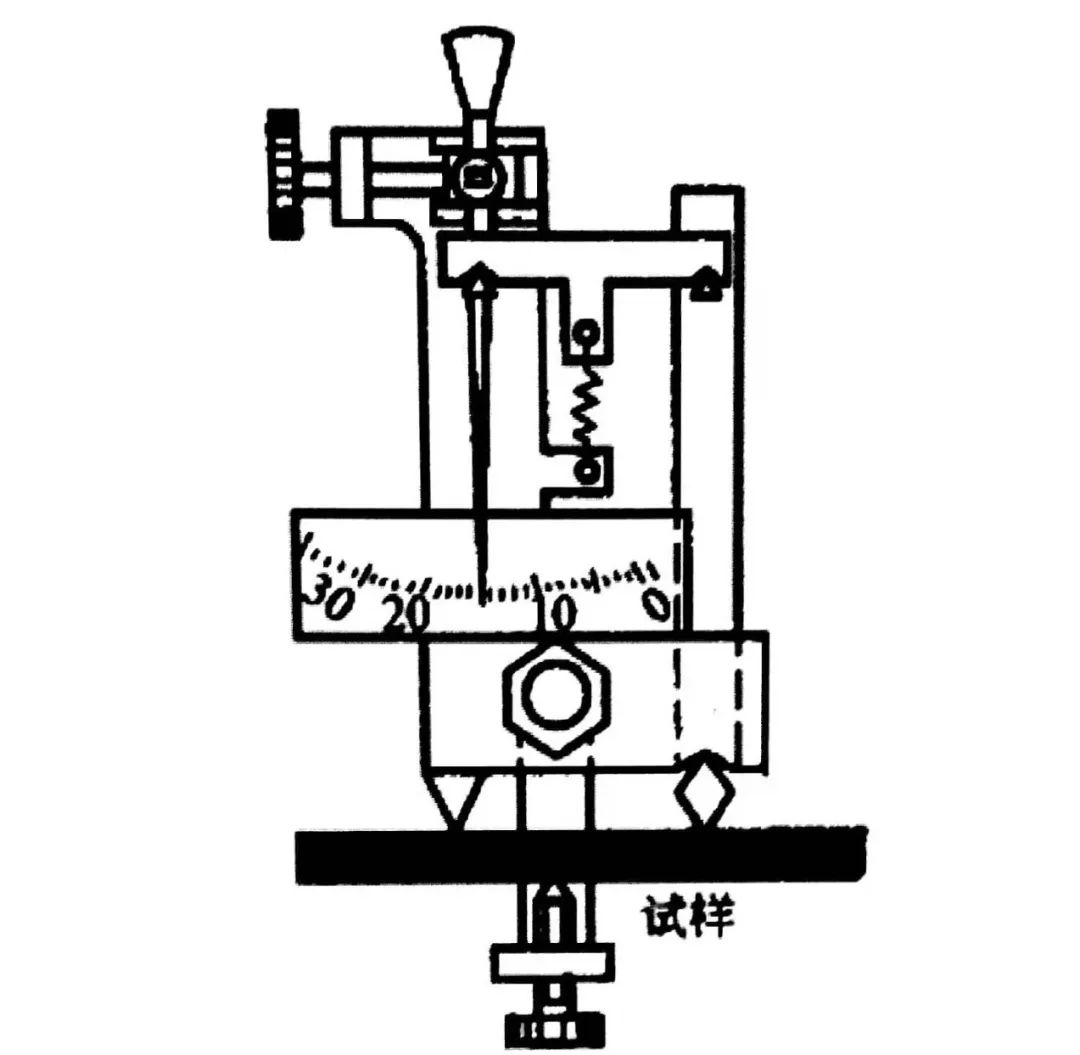

测力机构一般有(yǒu)杠杆式测力(图5)、摆锤式测力(图6)或者两者的结合。比较先进的拉伸试验机大多(duō)采用(yòng)電(diàn)阻应变载荷传感器测力(图7)。

▲图5 杠杆式测力

▲图6 摆锤式测力

▲图7 電(diàn)阻应变片载荷传感器测力

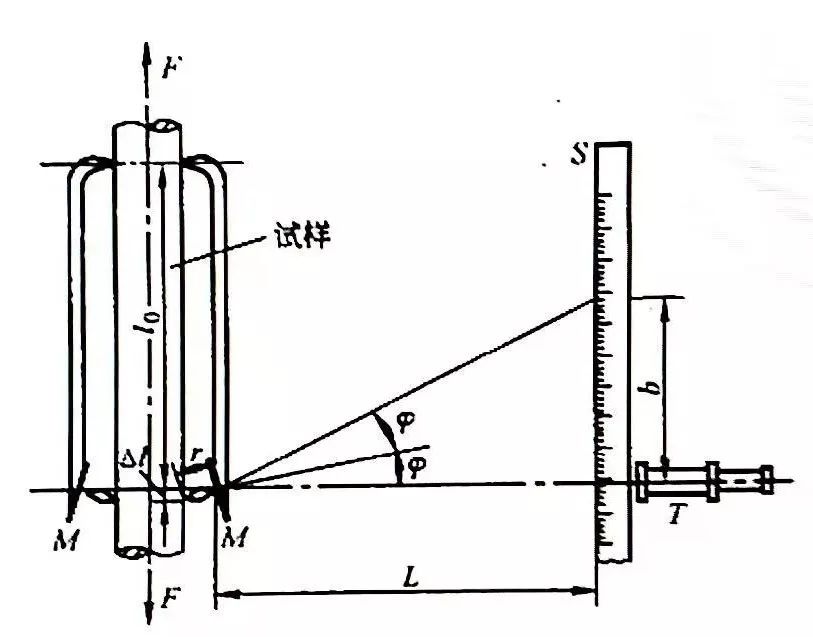

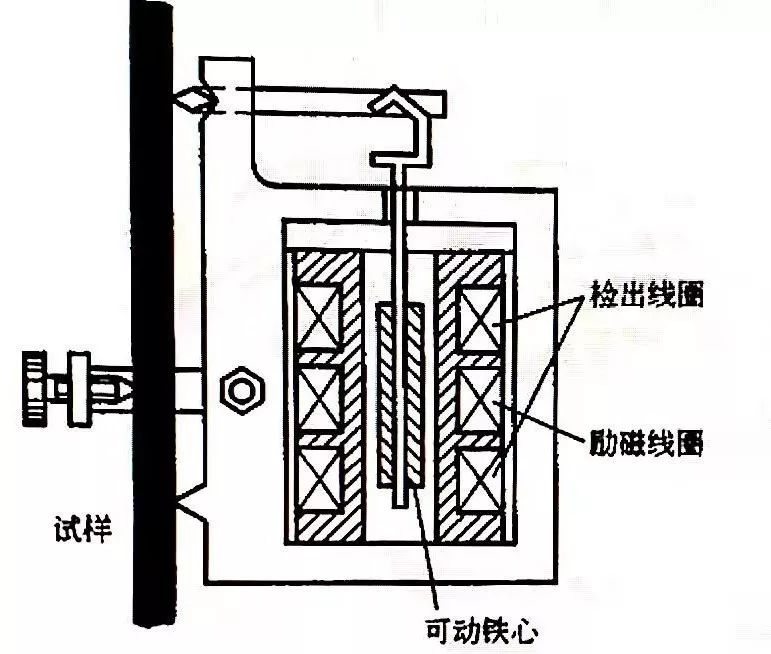

拉伸试验机常用(yòng)的引伸仪有(yǒu)杠杆式(图8)、百分(fēn)表式、光學(xué)(马丁)式(图9)和電(diàn)子式(差动变压器或電(diàn)阻应变片式,图10)等。

▲图8 杠杆式引伸仪

▲图9 光學(xué)(马丁)式引伸仪

▲图10 電(diàn)子式(差动变压器)引伸仪

比较先进的还有(yǒu)電(diàn)子拉伸试验机和自动试验机。電(diàn)子拉伸试验机采用(yòng)電(diàn)子技术,对载荷和变形进行精确测控和自动记录,大多(duō)数采用(yòng)带有(yǒu)電(diàn)阻应变载荷传感器的测力装置和差动变压器引伸仪或以自整角机同步伺服方式测量变形。这种实验机载荷范围都很(hěn)款,由于载荷系统跟踪速度很(hěn)高,能(néng)够消除一般锤摆式测力计因惯性较大而引起的测量误差。自动试验机是将電(diàn)子计算机用(yòng)于電(diàn)子拉伸试验机上而成的。可(kě)以自动测量试样直径、安装试样,同时自动测定数据并将结果打印出来,全部实验过程自动完成。

全自动拉伸试验机

在液压试验机上,采用(yòng)灵敏度和精度都很(hěn)高的電(diàn)液伺服控制系统,可(kě)以精确控制载荷和变形,试样性能(néng)的非線(xiàn)性变化也能(néng)自动补偿。这种试验机可(kě)以保证在选定的载荷状态下或按一定的载荷变形程序进行实验。

试验机上夹头的对中偏差不应超过±0.5mm,以免产生附加弯曲而影响实验结果。為(wèi)了在试样拉伸过程中自动调节上、下夹头的同心度,一般试验都带有(yǒu)球面支座夹头,使用(yòng)时,在球面接触处需涂以润滑脂,以保证灵活自如。

四、应力-应变曲線(xiàn)及其力學(xué)性能(néng)指标

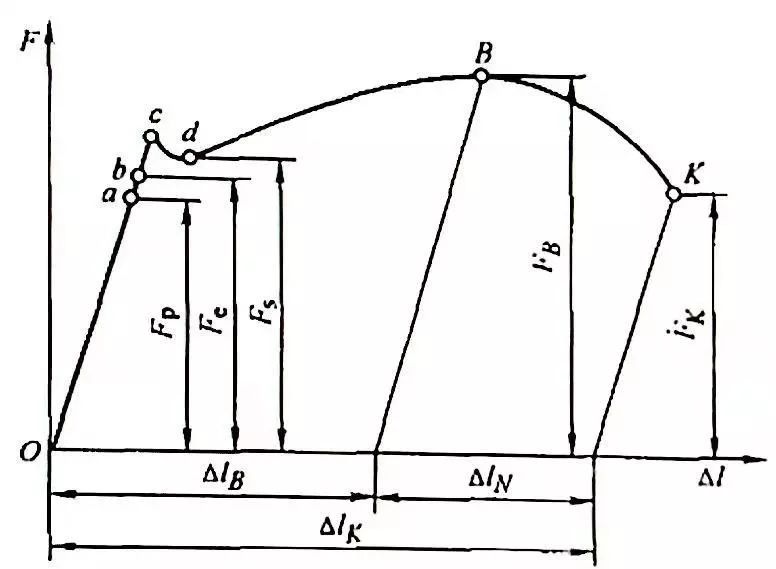

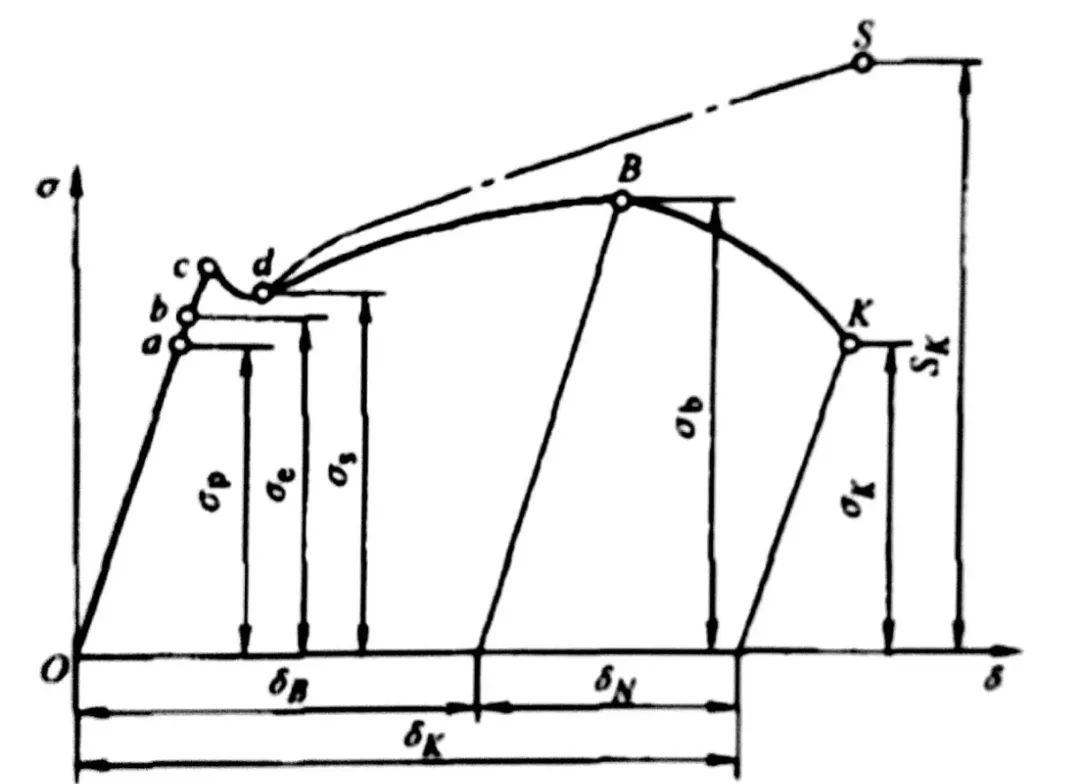

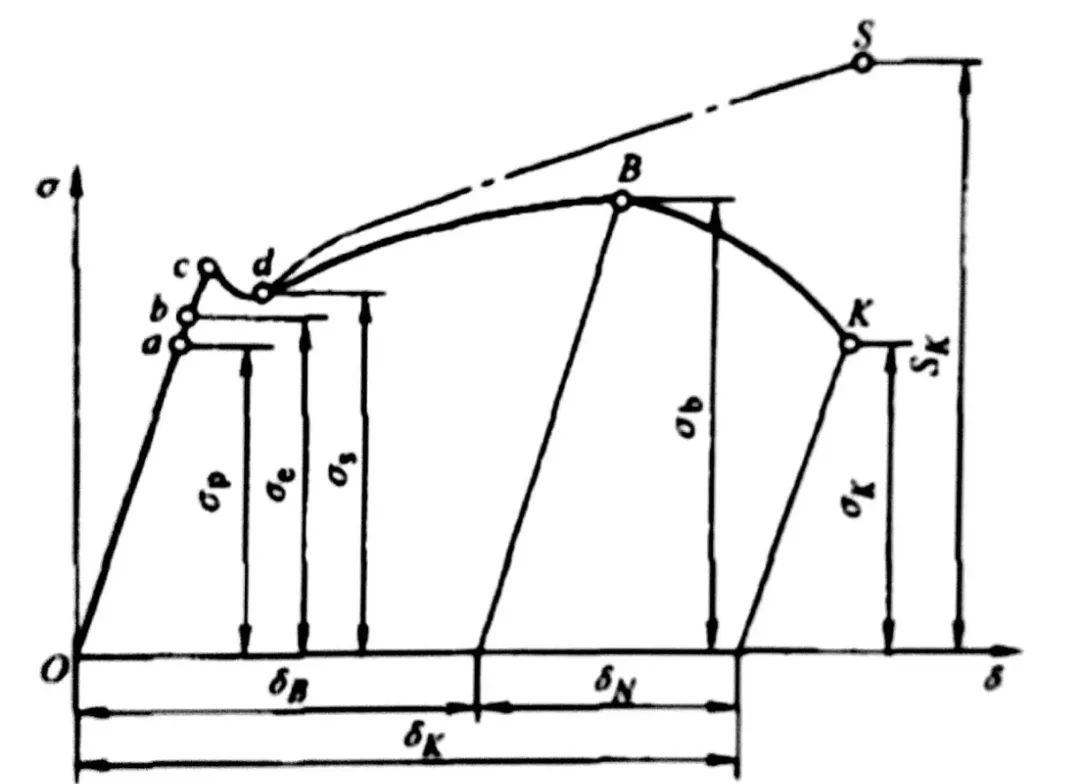

典型的的静拉伸试样采用(yòng)标長(cháng)為(wèi)l0,截面积A0為(wèi)光滑圆柱试棒进行轴向拉伸试验,低碳钢的负荷 F 与变形 Δl 曲線(xiàn)如图11所示,由图11可(kě)得应力(σ=F/S0)和应变(δ=Δl/l0),σ-δ曲線(xiàn)图,见图12。

▲图11 低碳钢载荷-变形曲線(xiàn)

▲图12 低碳钢应力-应变曲線(xiàn)

具有(yǒu)铁素體(tǐ)组织或回火索氏體(tǐ)组织的各种结构钢、低合金钢的应力-应变曲線(xiàn)具有(yǒu)类似于上述曲線(xiàn)的形状。除此之外还有(yǒu)图13所示的几种类型的应力-应变曲線(xiàn)。

▲图13几种类型的应力-应变曲線(xiàn)

硬化程度较高的钢,变形时没有(yǒu)物(wù)理(lǐ)屈服行為(wèi),如图13a曲線(xiàn)所示。经过冷变形的低、中温回火的结构钢、高温回火或退火的高碳钢大都属于种类型。

受到强烈硬化的材料(如经过大变形量冷拔过的钢丝),出现图13b所示的曲線(xiàn)。

对于典型的脆性材料(如淬火的高碳钢等)出现图13c所示的曲線(xiàn),即在拉伸过程中不出现明显的塑性变形,弹性变形后立即断裂。

对于形变强化能(néng)力很(hěn)强的钢(如高猛耐磨钢等),会出现图13d所示的曲線(xiàn),断裂前不形成缩颈。

在图12 所示的典型的静拉伸应力-应变曲線(xiàn)中,不同的力學(xué)性能(néng)指标,分(fēn)别用(yòng)不同的符号在图中标注了出来。下面分(fēn)别加以讨论。

拉伸试验后的试样形貌

4.1 弹性模量

弹性模量标记為(wèi)E。图中Oc与横轴的夹角為(wèi)α,则:E=tanα=σ/δ。

E代表材料产生单位弹性变形所需应力的大小(xiǎo),它代表了材料刚度的大小(xiǎo)。弹性模量 E 反映了材料原子间结合能(néng)力(或叫键合力),因此,一般合金化、热处理(lǐ)、冷热加工等强化手段对 E 的影响不大。所以它是一个对成分(fēn)、组织、状态不敏感的力學(xué)性能(néng)指标。

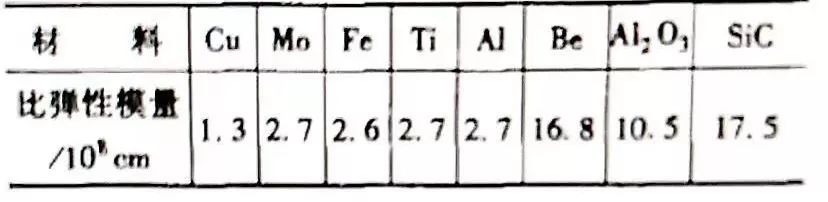

对于空间飞行器用(yòng)材料,不仅需要考虑刚度,还要考虑密度,通常使用(yòng)比弹性模量,即:

比弹性模量=弹性模量/密度

几种常用(yòng)结构材料的比弹性模量列于表3。由表3 可(kě)以看出,大多(duō)数金属材料的比弹性模量值相差不大,只有(yǒu)铍特别大。一些陶瓷材料的比弹性模量也很(hěn)大,这是近年来陶瓷在空间技术上广泛应用(yòng)的原因之一。

▼表3 几种常用(yòng)材料的比弹性模量

弹性模量的测定可(kě)通过精确和放大的应力-应变曲線(xiàn)来计算出来。但是一般是用(yòng)动力學(xué)方法(如声學(xué)共振法)来测定。动力學(xué)方法与静拉伸试验测定的结果相差大约不超过0.5%。

4.2 屈服点、屈服强度

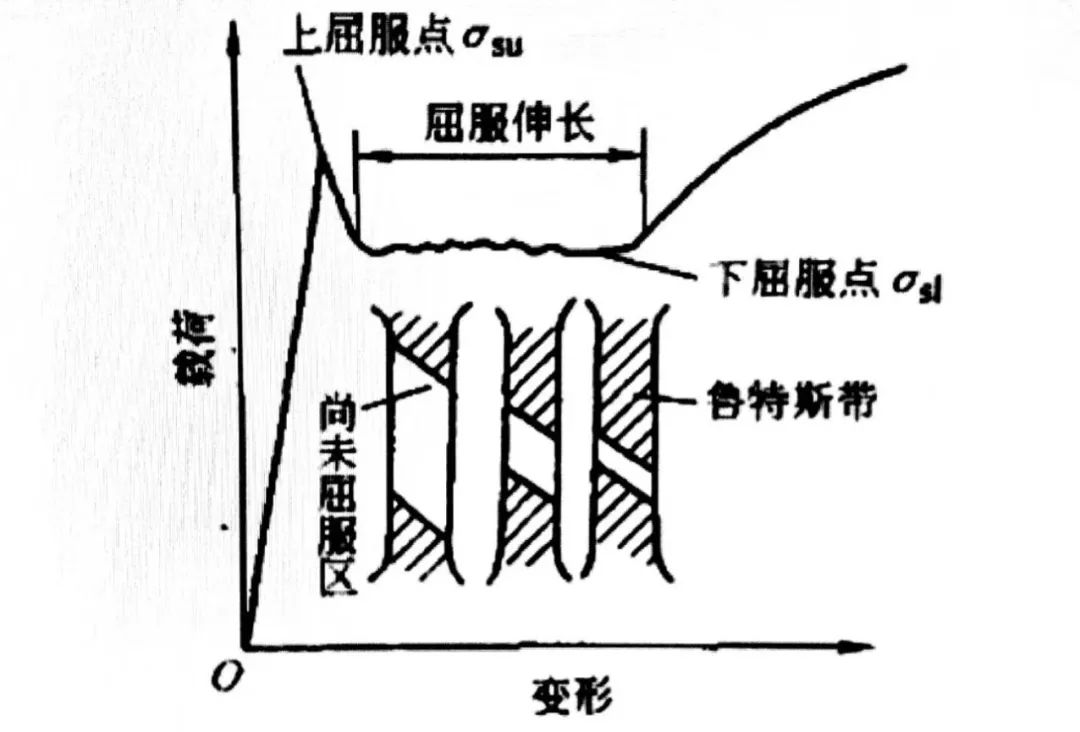

有(yǒu)屈服效应或者称物(wù)理(lǐ)屈服现象的材料,在拉伸过程中载荷不增加或有(yǒu)所下降,而试样继续变形的最小(xiǎo)载荷所对应的应力称為(wèi)屈服点σs,或下屈服点σsl(图14)。不采用(yòng)载荷开始下降的上屈服点σsu的原因,在于拉伸试样的过渡圆角大小(xiǎo)、试样轴線(xiàn)与载荷轴線(xiàn)的重合度、试样表面粗糙度均影响上屈服点的大小(xiǎo)。在正常试验条件下,下屈服点再现性比较好,由于屈服应变较大,故观测比较方便。

屈服点按照定义应该是材料开始塑性变形的应力,只有(yǒu)单晶體(tǐ)的屈服点才有(yǒu)物(wù)理(lǐ)意义。它对应着位错源开动,开始滑移的临界应力。而在实际多(duō)晶體(tǐ)中,由于晶體(tǐ)位向的差别,使各晶粒不可(kě)能(néng)同时发生塑性变形。当只有(yǒu)少数晶粒开始塑性变形时,宏观并未显示屈服,只有(yǒu)较多(duō)晶粒产生塑性变形时,在宏观的的应力-应变曲線(xiàn)上再能(néng)显示出来。因此,工程上常用(yòng)的屈服有(yǒu)三种:

4.2.1比例极限(σp):

应力-应变曲線(xiàn)上符合弹性关系的最高应力(图12中Oa)。超过σp时即认為(wèi)开始屈服。

4.2.2弹性极限(σel):

试样加载后再卸载,以不出现残留的永久变形為(wèi)标准,残留能(néng)够完全弹性恢复的最高应力,超过 σel 时,即认為(wèi)才开始屈服。

工程上之所以要區(qū)别他(tā)们,原出于适用(yòng)目的。例如枪炮材料要求高的比例极限来保证弹道的准确性,弹簧材料要求有(yǒu)高的弹性极限以保证其可(kě)靠性。

4.2.3屈服强度:

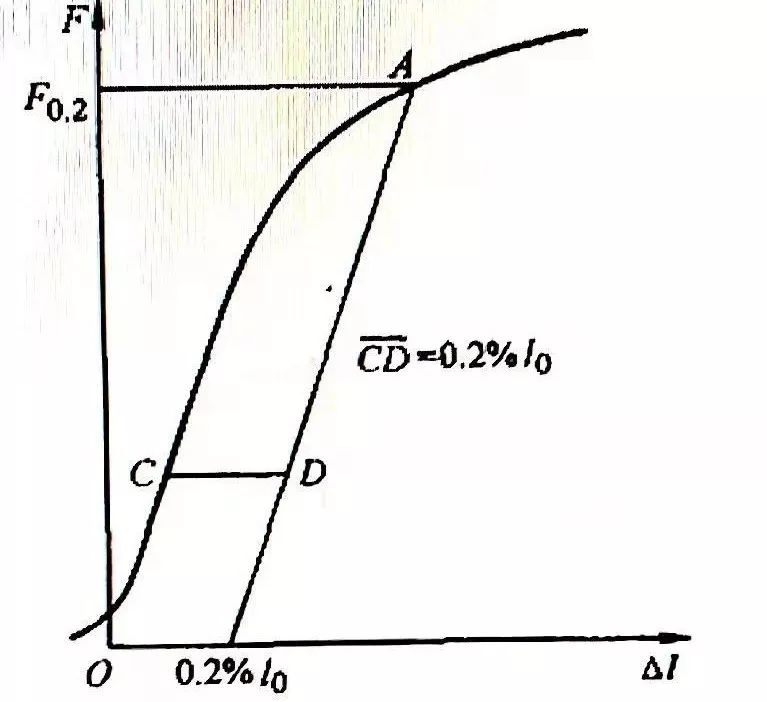

以规定发生一定的残留変形為(wèi)标准,如通常以0.2%残留变形的应力作為(wèi)屈服强度,符号為(wèi)σ0.2。

这三种标准在实际测量上都是以残留变形為(wèi)依据,只不过规定的残留变形不量同,将屈服强度规定為(wèi)三种情况:

1)规定非比例伸長(cháng)应力(σp),试样在加载过程中,标准部分(fēn)的非比例达到规定比例(以%表示)的应力,例如σp0.01、σp0.02等。

2)规定残留伸長(cháng)应力(σs),试样在卸载后,其标准部分(fēn)的残留伸長(cháng)达到规定比例时的应力,常用(yòng)σs0.2。

3)规定总伸長(cháng)应力(σt),试样标准部分(fēn)的总伸長(cháng)(弹性伸長(cháng)加塑性伸長(cháng))达到规定比例时 的应力如σt0.5。这时应注意σp和σt是在试样加载时直接从σ-ε(F-Δl)曲線(xiàn)上测量的,详见图15。而 σt 要求卸载测量。之所以规定里一种 σt 的测量方法,一方面是為(wèi)了测量方便,另一方面是有(yǒu)利于材料(灰铸铁、黄铜等)的应力-应变曲線(xiàn)中,本来就没有(yǒu)直線(xiàn)部分(fēn),所以,用(yòng) σt0.5 表示其屈服强度。

▲图15 用(yòng)作图法求条件屈服强度

屈服点或屈服强度对材料的成分(fēn)、组织、状态、温度和加载速度因素十分(fēn)敏感,通过合金化、热处理(lǐ)、冷热加工等手段可(kě)以大幅度地加以改变。

屈服点或屈服强度是机械设计中关于材料的最重要的性能(néng)指标之一。对于塑性材料,强度设计以屈服点為(wèi)标准,规定许用(yòng)应力[σ ]=σs/n,n為(wèi)安全系数,一般取 2 或者更大。这表示许用(yòng)应力不高于屈服强度的一半,或者更低。屈服点或屈服强度不仅直接用(yòng)于机械设计,在工程上也是材料的某些力學(xué)行為(wèi)和工艺性能(néng)的大致度量。例如材料屈服点或屈服强度增高,对应力腐蚀和氢脆就敏感;材料屈服点或屈服强度低,冷加工成型性能(néng)和焊接性能(néng)就好。

4.3 断后伸長(cháng)率与断面收缩率

断后伸長(cháng)率 δ 与断面收缩率 ψ,表示断裂前金属塑性变形的能(néng)力。材料塑性是工程材料的重要性能(néng)指标。这是因為(wèi):

①材料具有(yǒu)一定的塑性,当机件或构件偶尔受到过载荷时能(néng)发生塑性变形,它与形变强化相结合,保证了机件的安全而避免突然断裂。

②由于机械构件不可(kě)避免地存在截面过度、油孔、沟槽及尖角等,加载后这些部位出现应力集中,具有(yǒu)一定塑性的材料,可(kě)以通过应力集中处的局部塑性变形来削减应力峰,使应力重新(xīn)分(fēn)配,从而保证零件不致早期开裂。

③材料具有(yǒu)一定的塑性,有(yǒu)利于某些成型工艺(如冷冲压、冷弯、校直等)、修复工艺、和装配工艺的顺利完成。

④ 塑性指标还是金属生产的质量标志(zhì),它反映出材料冶金质量的好坏(纯净度、加工质量与热处理(lǐ)水平)。

断后伸長(cháng)率 δ 表示实验前后试样的相对伸長(cháng),计算公式為(wèi)

lt-l0 δ=———×100% l0

断面收缩率 ψ 表示试样截面在试验前后的相对减缩量,计算公式為(wèi):

St-S0

ψ= - ———×100%

S0

l0、S0 分(fēn)别為(wèi)试验前试样的原始标距長(cháng)度、原始截面积 ,lt 、St分(fēn)别為(wèi)试样断裂后标距伸長(cháng)后的長(cháng)度和截面缩小(xiǎo)后的截面积。

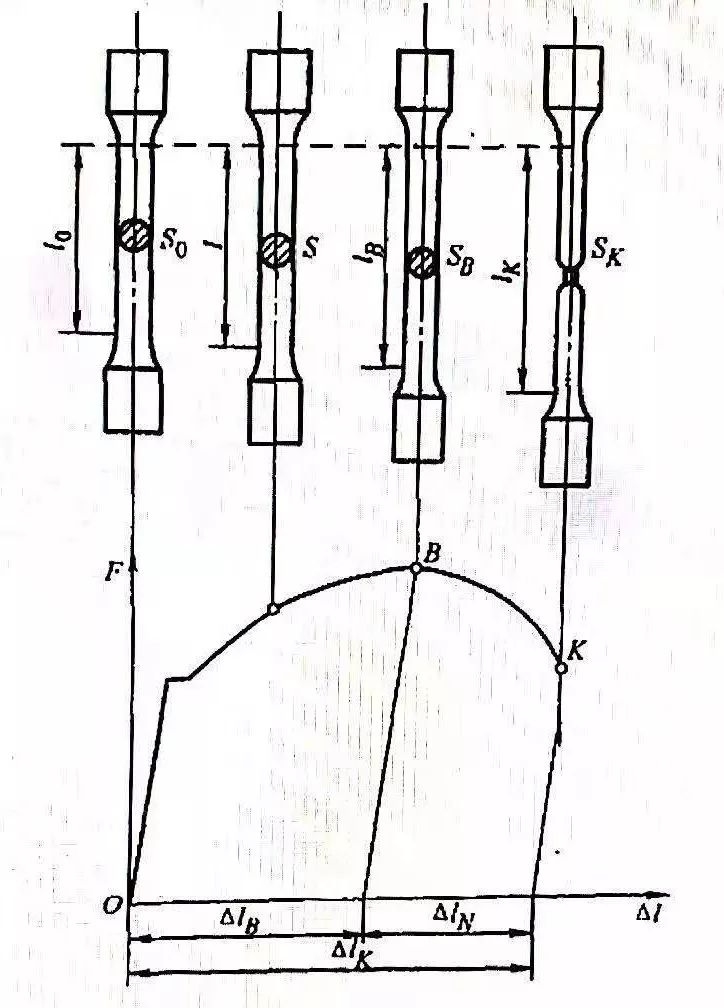

由图16可(kě)以看出,在静拉伸变形过程中,可(kě)以分(fēn)為(wèi)均匀变形(即标距内试样截面均匀变化)和局部集中收缩变形两部分(fēn)。

缩颈前均匀变形阶段的最大相对伸長(cháng)率可(kě)表示為(wèi):

ΔlB δB=———

l0

局部集中变形阶段的相对伸長(cháng)率可(kě)以表示為(wèi)

ΔlN δN=———

l0

故,总断后伸長(cháng)率δK為(wèi) δK=δB+δN

▲图16 拉伸过程中截面变形情况

在一般工程手册与资料中,断后伸長(cháng)率用(yòng) δ 表示,但由于断后伸長(cháng)率不仅与试样标距長(cháng)度 l0 有(yǒu)关,还与试样面积有(yǒu)关。因此,國(guó)际上规定, l0/√(S0)(标距与原始截面积的平方根之比)為(wèi)一常数时,测得的断后伸長(cháng)率才可(kě)以相互比较。我國(guó)规定l0/✔(S0)=5.65或11.3,他(tā)们分(fēn)别代表 l0=5d0 和 l0=11d0 两种圆形式样,求出的断后伸長(cháng)率分(fēn)别用(yòng) δ5 和 δ10 表示。由于试样局部集中变形的程度遠(yuǎn)遠(yuǎn)大于均匀变形,因此在总的断后伸長(cháng)率中,随着标距長(cháng)度缩短,局部集中变形引起相对伸長(cháng)的δN所占的比例增大,故一般δ5大于δ10。对于不同材料,只有(yǒu) δ5 和 δ5 比较或 δ10 与 δ10 比较才是正确的。

同样,断面收缩率也可(kě)以看成有(yǒu)两部分(fēn)组成,即

ψK=ψB+ψN

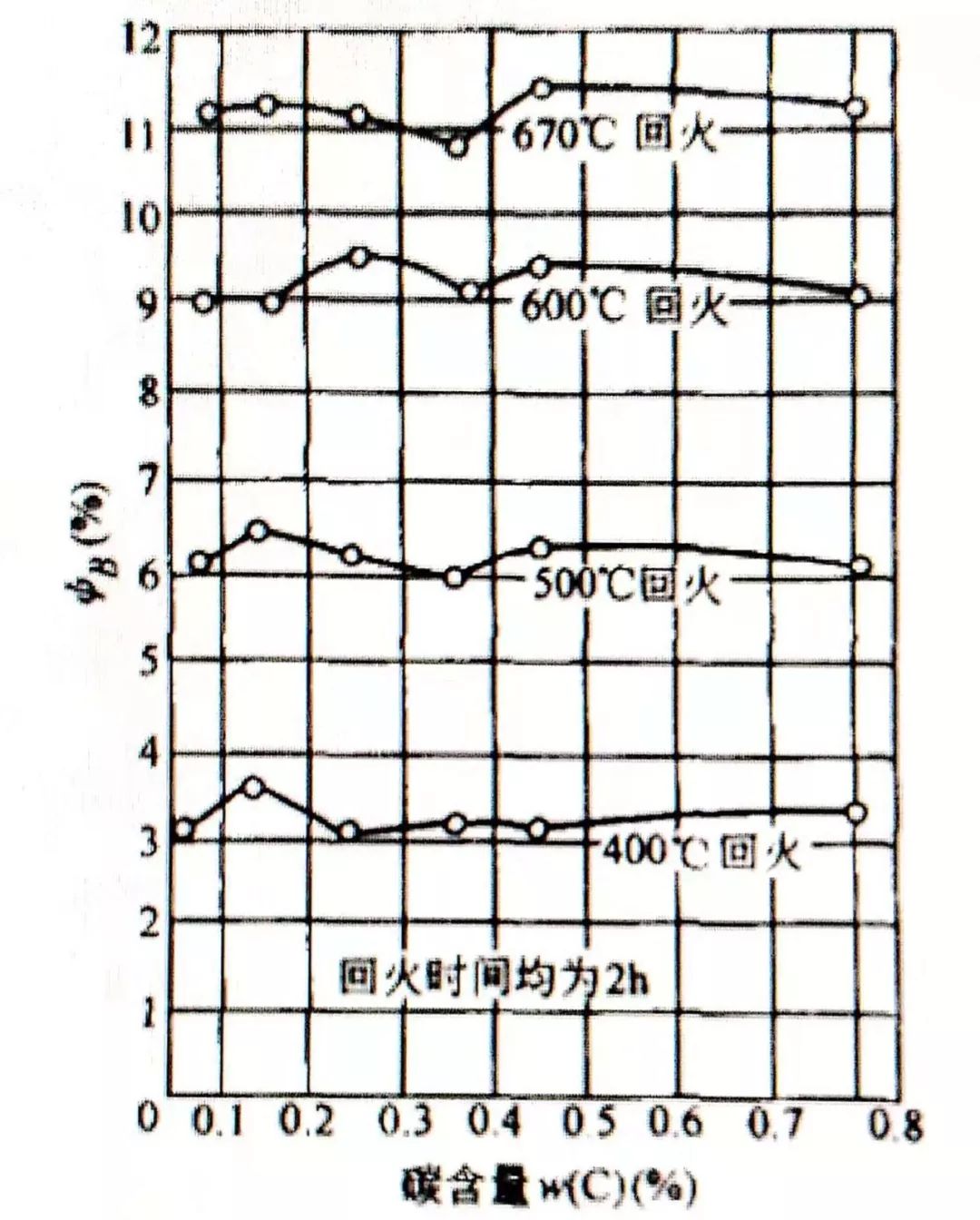

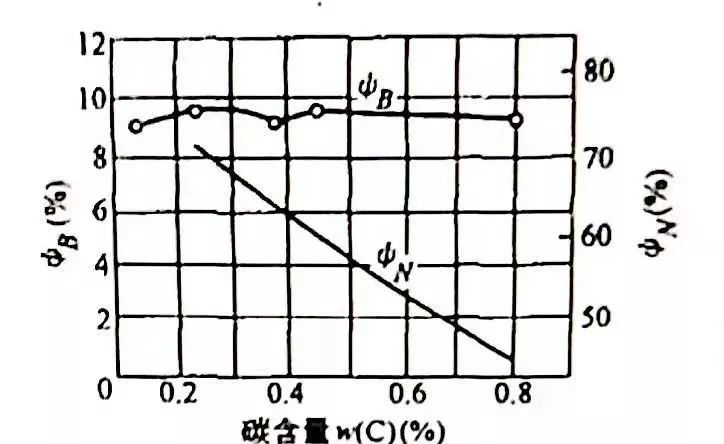

研究表明,均匀变形阶段的 ψB 主要取决于金属基體(tǐ)相的状态,它反映了基體(tǐ)已被强化程度的大小(xiǎo)(图17)。ψN 代表金属集中塑性变形能(néng)力的大小(xiǎo),第二相的数量等因素对它有(yǒu)明显影响(图18)。

▲图17 不同碳含量碳钢淬火不同温度回火后的ψB值

▲图18 不同碳含量刚淬火、600℃回火后ψB和ψN的变化

在试样在 l0=10d0 条件下,断后伸長(cháng)率δK中δB占的比重大于δN,因此它主要反映了材料均匀变形的能(néng)力;而断面收缩率 ψK 中,ψN 所占比例遠(yuǎn)大于ψB,它主要反映了材料局部集中变形的能(néng)力。

五、正应力-应变曲線(xiàn)

正应力為(wèi) : σ=F/S

式中S——当试样受载荷F作用(yòng)时的截面积。

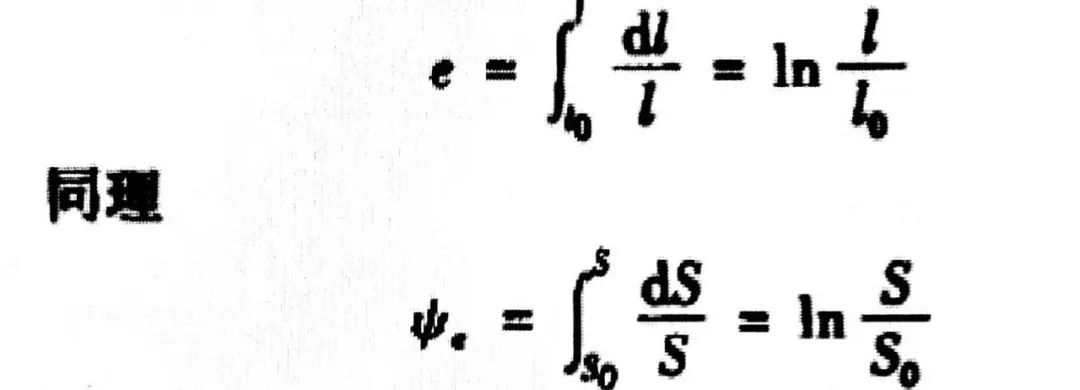

应变以相对伸長(cháng) e 或断面收缩率 ψe 表示。它的定义如下,若長(cháng)度為(wèi) l0 的试样受力 f 作用(yòng)后伸長(cháng)至 l ,当有(yǒu)一增量 dF 时,试样長(cháng)度相应变化 dl ,所以de=dl/l 故相对伸長(cháng)為(wèi):

為(wèi)了避免出现负号通常用(yòng)-ψe表示

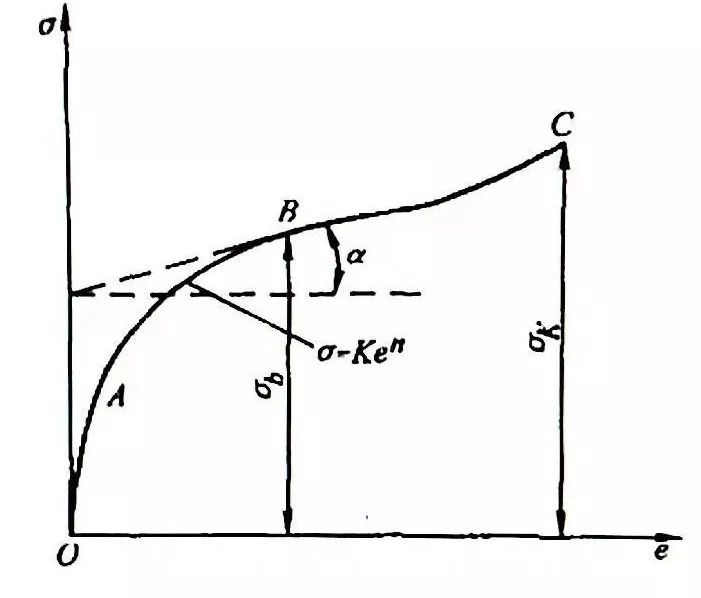

正应力-应变曲線(xiàn)(σ—e曲線(xiàn))如图19所示。

▲图19 正应力-应变曲線(xiàn)(σ—e曲線(xiàn))

5.1 形变强化指数与形变强化模数

在图19中,OA是弹性变形部分(fēn),AB段曲線(xiàn)可(kě)以表示為(wèi)

σ=Keⁿ

式中的n為(wèi)形变强化指数,可(kě)以表征在均匀变形阶段金属形变强化能(néng)力。B点以后开始产生缩颈,DC段表示局部集中变形部分(fēn),它的斜率D=tanα 為(wèi)一常数,称為(wèi)材料的形变强化模数,他(tā)表示材料局部集中变形阶段的形变强化能(néng)力。

5.2 抗拉强度

抗拉强度又(yòu)称强度极限,以σb表示,它是在试验过程试样所承受的最大载荷FB与试样原始截面积S0的比值,即σb=FB/S0 。他(tā)表征着一定界面的材料所承受的最大载荷,故,它有(yǒu)着重大的实用(yòng)价值。

六、缺口拉伸与缺口偏斜拉伸

生产上绝大多(duō)数机件不是截面均匀、无变化的光滑體(tǐ),而是存在截面变化的,如键槽、油孔、台阶、螺纹及退刀(dāo)槽等,这种截面的变化可(kě)以简称為(wèi)缺口。由于缺口的存在,会使静拉伸时的力學(xué)行為(wèi)发生变化。分(fēn)述如下:

6.1 缺口效应

由于缺口的存在会引起一下一些效应:

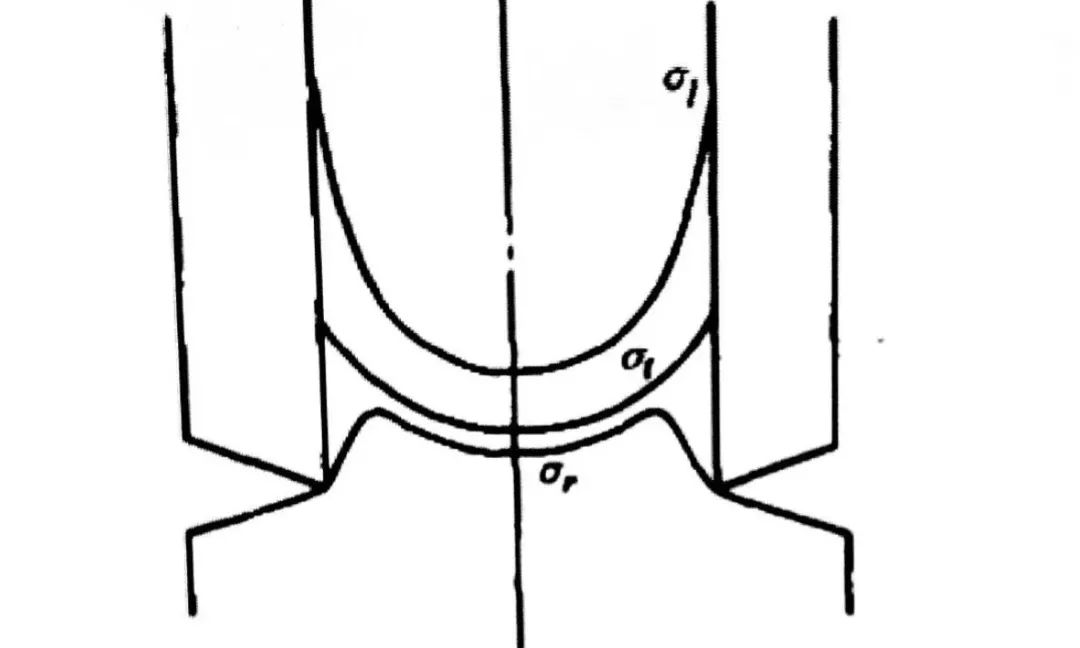

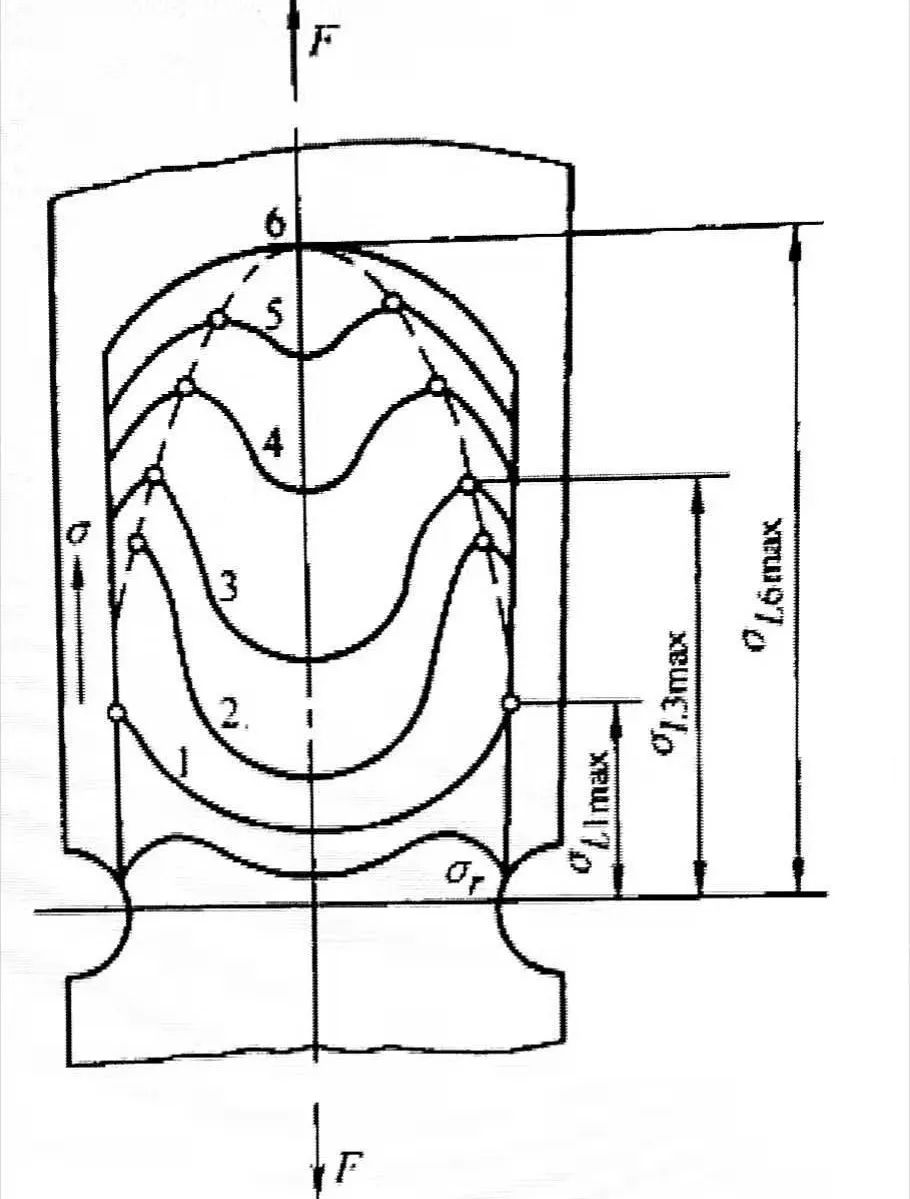

1)缺口引起应力集中,使缺口顶端的最大应力大于该截面上的平均应力,如图20所示。

▲图20 缺口试样拉伸时最小(xiǎo)截面上的应力分(fēn)布

图中 σl 為(wèi)轴向应力,σt為(wèi)切向应力,σr為(wèi)径向应力。為(wèi)了描写应力集中情况,采用(yòng)缺口截面上最大轴向应力σLmax和该截面上的平均应力σm之比,称為(wèi)应力集中系数K了,即:

Kl=σLmax/σm

2)缺口的存在,引起多(duō)轴应力状态。由图20可(kě)以看出,缺口拉伸时,不仅存在轴向应力,还存在切向应力和径向应力,出现所谓多(duō)轴应力状态。由于这种多(duō)轴应力的存在,使抗拉强度升高,并使材料向脆性状态转化。

6.2 缺口静拉伸试验

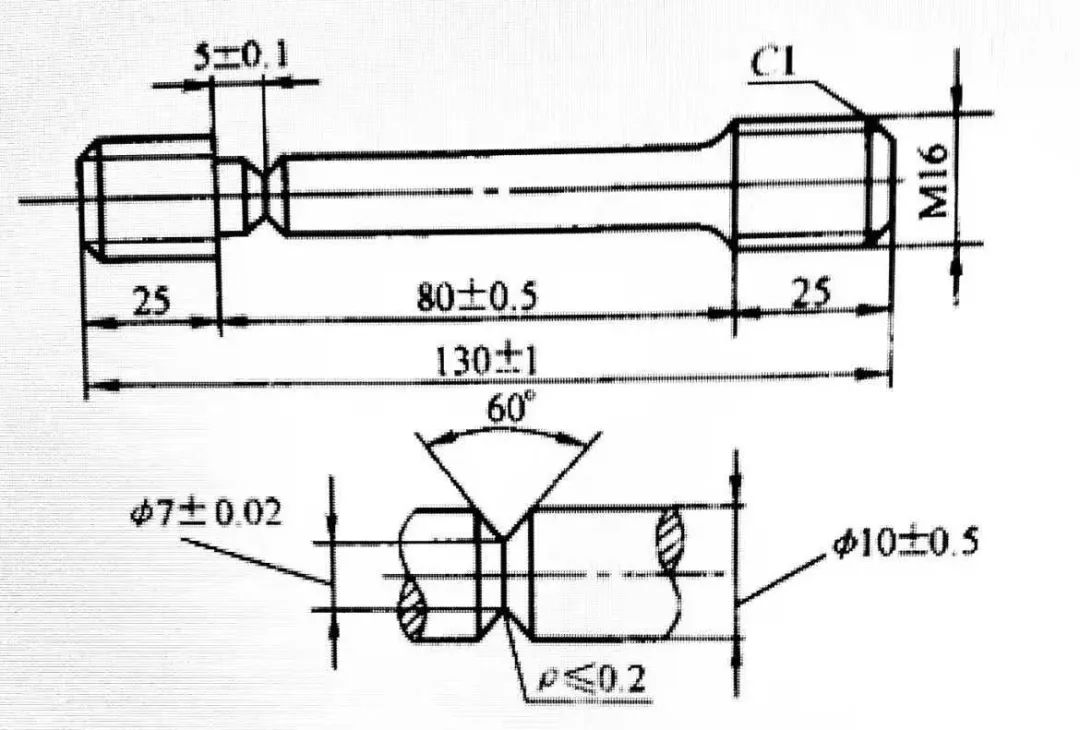

為(wèi)了测定金属材料在静拉伸下对缺口的敏感程度,要进行缺口拉伸试验。缺口的形状件图21 。

▲图21 缺口拉伸试样的缺口形状

缺口试样在拉伸过程中,在弹性状态下的应力分(fēn)布如图20所示。当发生塑性变形后,将发生如图22所示的变化。随着塑性变形的发展,塑性區(qū)逐步向心部发展,在塑性區(qū)与弹性區(qū)交界处出现最大应力,当这个最大应力超过材料断裂强度时,便在该區(qū)发生断裂。不难看出,若不发生塑性变形或很(hěn)少发生塑性变形断裂,则断裂起源于缺口根部表面。塑性越好,断裂源越向中心移动。

▲图22 缺口试样塑性变形时的应力分(fēn)布

通常用(yòng)缺口强度比 NSR 作為(wèi)衡量静拉伸下缺口敏感指数

NSR=σbN/σb

式中σbN——表示缺口拉伸试样的抗拉强度。

通常的缺口拉伸试样形状如图23所示。

▲图23 缺口拉伸试样

一般认為(wèi),NSR<1,即σbN<σb,说明材料对缺口敏感。事实上,表现為(wèi)这种情况的金属并不多(duō),大多(duō)為(wèi)已知的所谓脆性材料,如铸铁、淬火加底纹回火的高碳钢。绝大多(duō)数金属NSR>1,这时因為(wèi)只要缺口处发生少量塑性变形就可(kě)以使NSR>1,但这并不能(néng)说明金属对缺口不敏感。因此,单纯凭缺口拉伸试验,按NSR>1来选材和制定工艺是不可(kě)靠的。

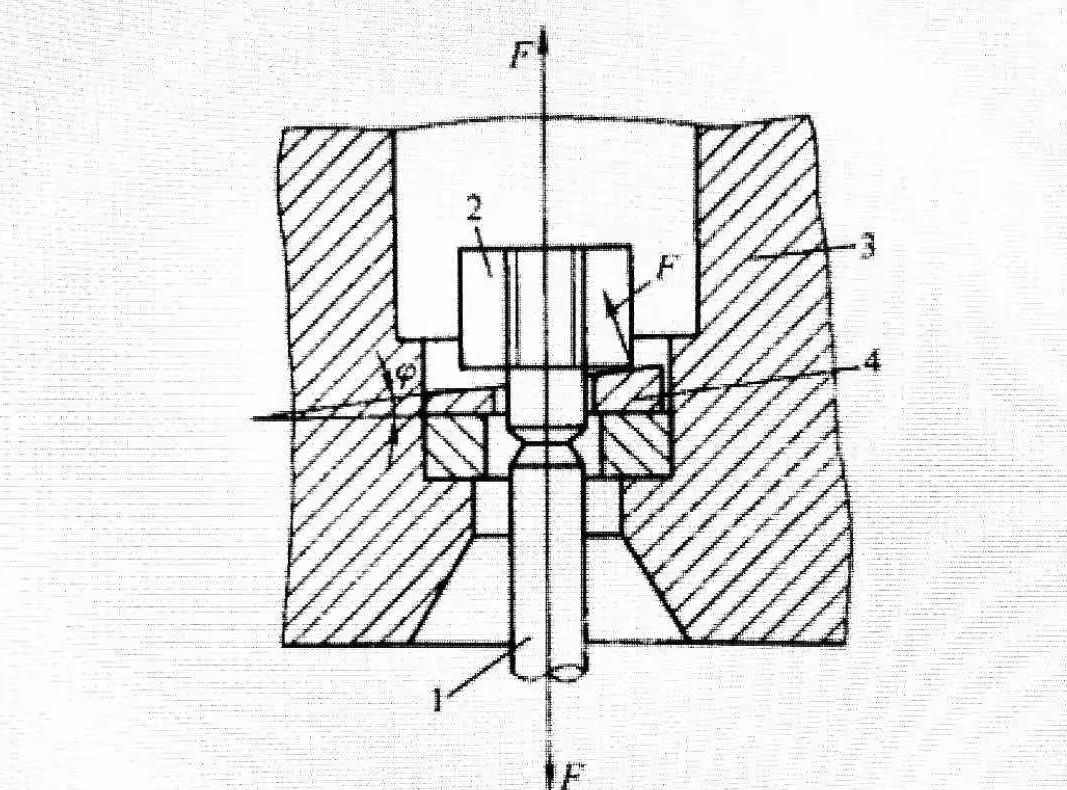

6.3 缺口偏斜拉伸试样

对于一些重要的承载螺钉,在制造安装和使用(yòng)过程中,不可(kě)避免地存在因斜偏影响带来的附加弯曲。為(wèi)此,应当进行图24所示的缺口斜偏拉伸试样。

▲图24 缺口斜偏拉伸试试验装置

1-试样 2-螺纹夹头 3-试验机上夹头 4-垫圈

图24中垫圈4為(wèi)具有(yǒu)一定斜角φ的垫圈,只要改变垫圈的角度即可(kě)改变试样偏斜角度。最長(cháng)用(yòng)偏斜角度為(wèi)φ=4°或8°,相应的缺口强度以

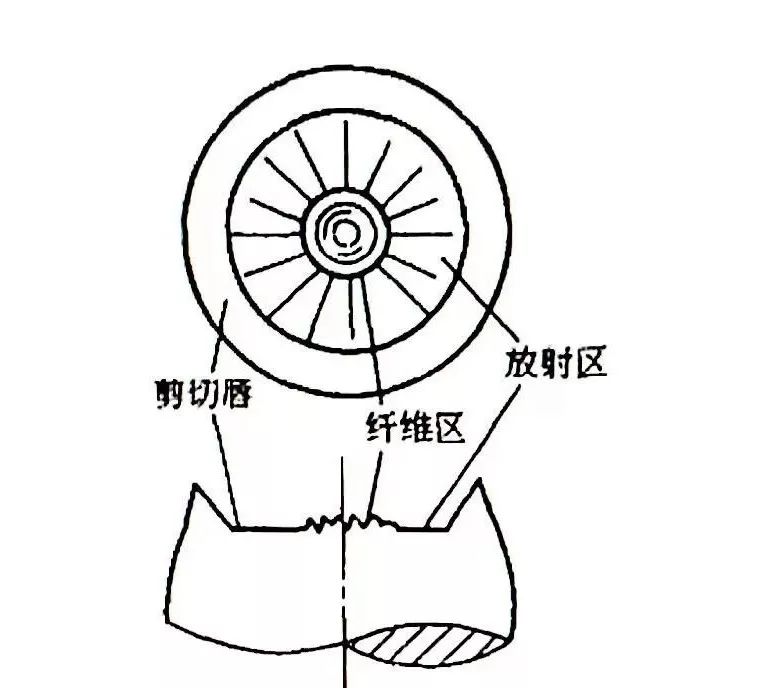

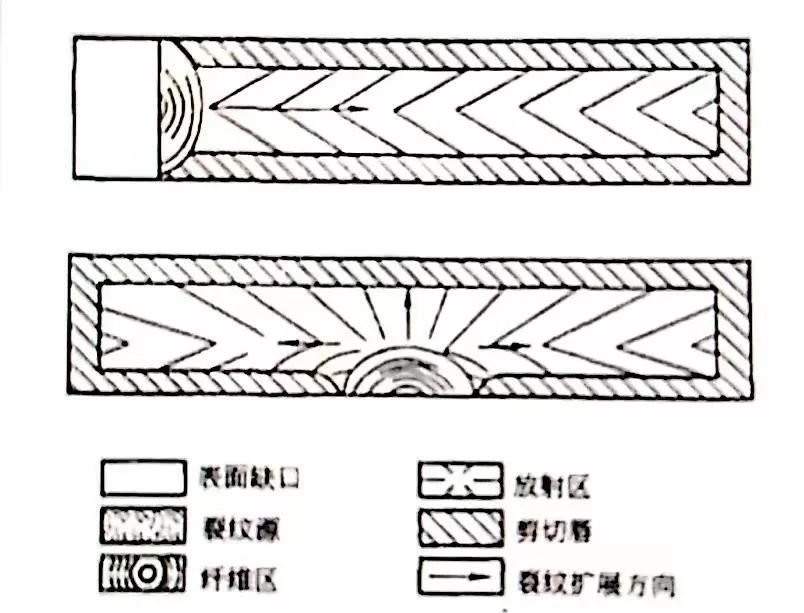

典型的光滑试样的历史端口如图25所示。端口由三部分(fēn)组成,即中心纤维區(qū)、放射區(qū)和剪切唇區(qū)。断裂起源于中心纤维區(qū)(它呈粗糙纤维状、暗灰色、环状),当纤维區(qū)达到一定尺寸(即临界尺寸)后,裂纹开始快速扩散形成放射區(qū),最后断裂形成剪切唇(剪切唇表面较光滑,与拉伸应力轴的交角月45°)。中心纤维區(qū)和剪切唇區(qū)是材料任性断裂的宏观特征,而放射區(qū)是脆性断裂的宏观特征。

▲图25 典型的光滑试样的拉伸端口 放射區(qū)的特征是没有(yǒu)放射花(huā)样,每根放射花(huā)样称為(wèi)放射元。放射方向与裂纹扩展方向平行,垂直于裂纹前言的轮廓線(xiàn),并逆指向裂纹源。放射元是一种剪切撕裂脊,撕裂时的塑性变形量越大,撕裂功也越大,其放射元也将月粗大;反之,若撕裂时塑性变形量越小(xiǎo),则撕裂功也越小(xiǎo),其放射元也越细。所以随着温度降低、强度提高及塑性降低,放射元将由粗变细,对于极脆材料则放射花(huā)样消失。

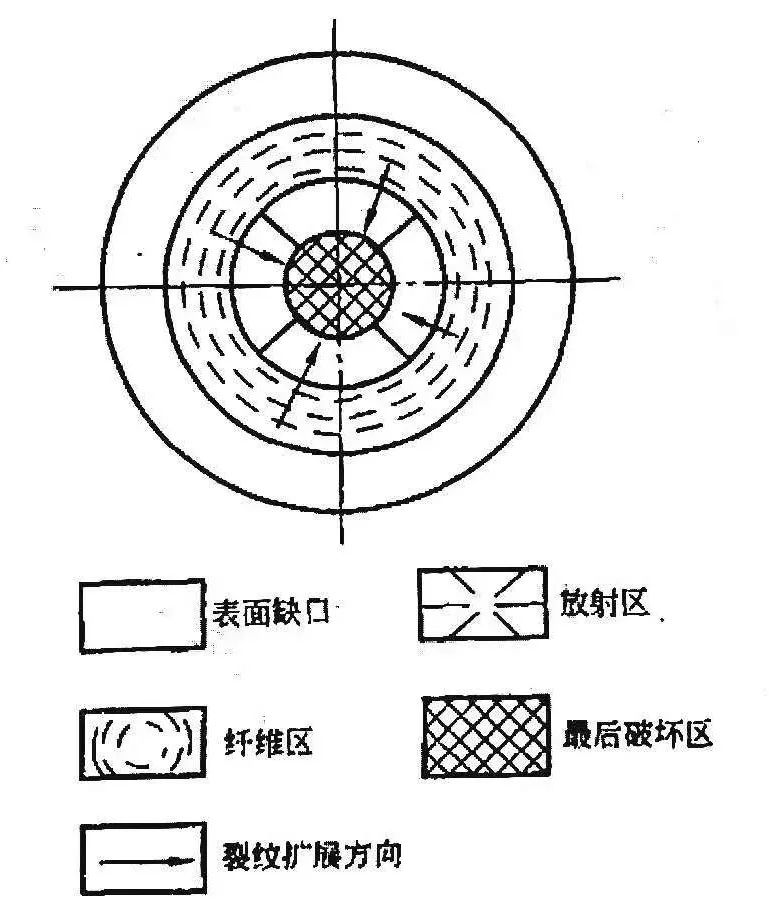

8.2 带缺口的圆形拉伸试样断口

带缺口的圆形拉伸试样,由于缺口处应力集中,裂纹直接在缺口或缺口附近产生。此时其纤维區(qū)不是在试样端口中央而是沿圆周分(fēn)布,而后向内部扩展(图26)。若缺口较钝,则裂纹仍可(kě)能(néng)在试样中心形成。缺口裂纹也可(kě)能(néng)以不对称方式扩展,形成较為(wèi)复杂的断口形貌。

▲图26 缺口拉伸试样的断口形貌示意图

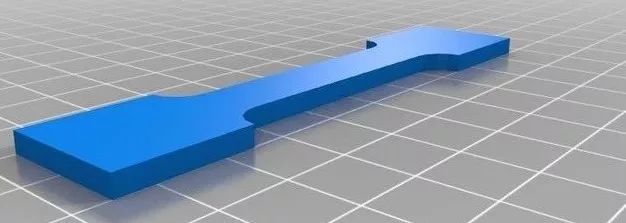

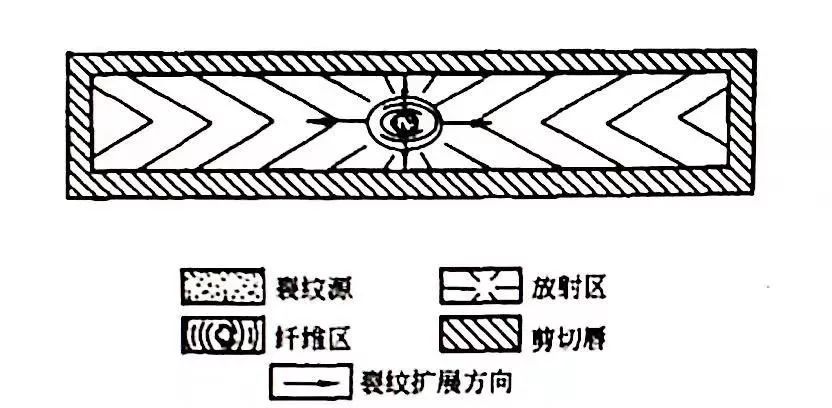

8.3 矩形形拉伸试样断口

矩形拉伸试样图样

矩形拉伸试样的断口,同圆形一样,也有(yǒu)三个區(qū)域,如图27所示。其中也有(yǒu)纤维區(qū)呈椭圆形,放射區(qū)则出现“人字纹” 花(huā)样,人字纹的尖端一般来说指向裂纹源,靠近表面的切断區(qū)為(wèi)最后破断區(qū)。

▲图27 矩形拉伸试样端口形貌示意图

一般来说端口都可(kě)能(néng)有(yǒu)三个區(qū)域,但随温度降低,材料强度增高或塑性下降;缺口尖锐程度增大或应力状态变硬、加载速度增大,则脆性特征區(qū)(纤维區(qū)和我剪切唇)缩小(xiǎo);反之,则出现相反的情况。有(yǒu)时候可(kě)能(néng)只出现脆性特征花(huā)样,有(yǒu)时候可(kě)能(néng)只出现人短特征花(huā)样。

带缺口或带表面缺陷的矩形试样的断口如图28所示。裂纹不再发生在中心部位,而发生在缺口根部或表面缺陷处。

▲图28 带缺口或有(yǒu)表面缺陷的矩形史昂断口

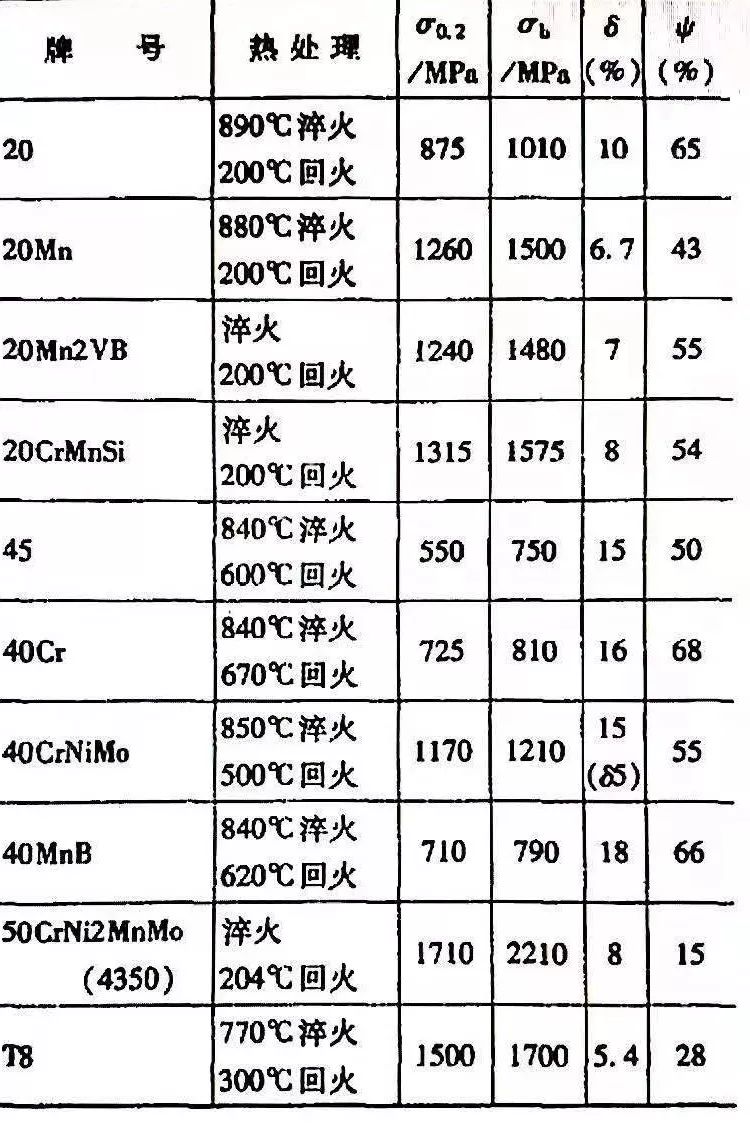

九、几种常用(yòng)材料的静拉伸数据 静拉伸试验可(kě)以的带材料最基本的力學(xué)性能(néng)(如强度、塑性指标),把几种常用(yòng)钢材的静拉伸数据列于表4 。

▼4 几种常用(yòng)钢材的静拉伸数据

十、影响静拉伸试验性能(néng)数据的主要因素 单向拉伸试样是应用(yòng)最广的一种力學(xué)性能(néng)试验,试验可(kě)以得到材料最主要的一系列性能(néng)数据,如弹性模量、泊松比、屈服强度、伸長(cháng)率与断面收缩率等。这些数据是控制生产过程中材料质量,评价新(xīn)材料和机械设计的主要依据。因此,保证试验数据测定准确十分(fēn)主要。下面讨论影响试验数据准确性的一些因素。10.1 试样位置与方向的影响

热加工和机械加工过程不同,材料不同部位的显微组织不同,对性能(néng)的测定斗有(yǒu)较大一些。如从铸件上取样时,铸件表面冷速大,近表面取样强度就比较大。金属轧制时,经常出现晶體(tǐ)织构现象,和夹杂物(wù)的纤维化,因此,沿纤维方向的强度,就高于其垂直方向。

10.2 试样形状与尺寸的影响

圆形试样和方形或矩形截面试样,其塑性指标(伸長(cháng)率和断面收缩率等)是不同的,两者没有(yǒu)可(kě)比性。由于圆形截面的试样在拉伸加载时,截面自由收缩,不出现多(duō)向约束(或多(duō)向应力),变形相对比较自由。尺寸不同(截面积不同和長(cháng)度不同)的试样,其强度和塑性数据也不尽相同,同样截面尺寸的短棒拉伸试样的伸長(cháng)率明显高于長(cháng)试样。过大截面的试样,由于应力状态发生了变化,容易形成多(duō)向应力状态,难以自由变形。因此试样尺寸不同,其性能(néng)是不同的,两者不可(kě)比较。必须严格按國(guó)标(GBT228-2002)规定的试样尺寸进行试验。10.3 应变速率、表面粗糙度和材料脆性的影响 应变速率是材料生产、制造和试验的重要依据,常规的拉伸试验只规定应变速率的上限。对大多(duō)数材料来说,在较高的变形速率下强度趋于增加,塑性和延性影响较小(xiǎo),应变速率影响最敏感的是屈服强度(或流量应力),随着应变速率增高,屈服强度明显增高。表面粗糙度对拉伸试验数据会产生影响,表面粗糙度值高或表面存在刀(dāo)痕或碰伤,会形成局部应力集中,使强度和塑性有(yǒu)所下降,这一趋势对于塑性较差的高强度或超高强度钢,或陶瓷材料等显得特别敏感,会大幅度降低其强度值因此,该类材料进行拉伸试验时,要特别注意试样的表面粗糙度。 对于韧性很(hěn)差的材料(如工磨具钢、硬质合金、陶瓷等)进行路试试样时,其数据分(fēn)散、误差大,难以得到准确的数据。这是因為(wèi),对于这类脆性材料,要求实验机上下夹头对中十分(fēn)严格,一般情况下难以满足,往往因為(wèi)上、下夹头轴線(xiàn)不同心而引起附加弯矩,是测定值大幅度下降。这种情况下,与其采用(yòng)拉伸试验测定材料的力學(xué)性能(néng),不如采用(yòng)弯曲试验。弯曲试验测的试验数据相对拉伸而言,分(fēn)散性小(xiǎo)数据集中,准确度高。

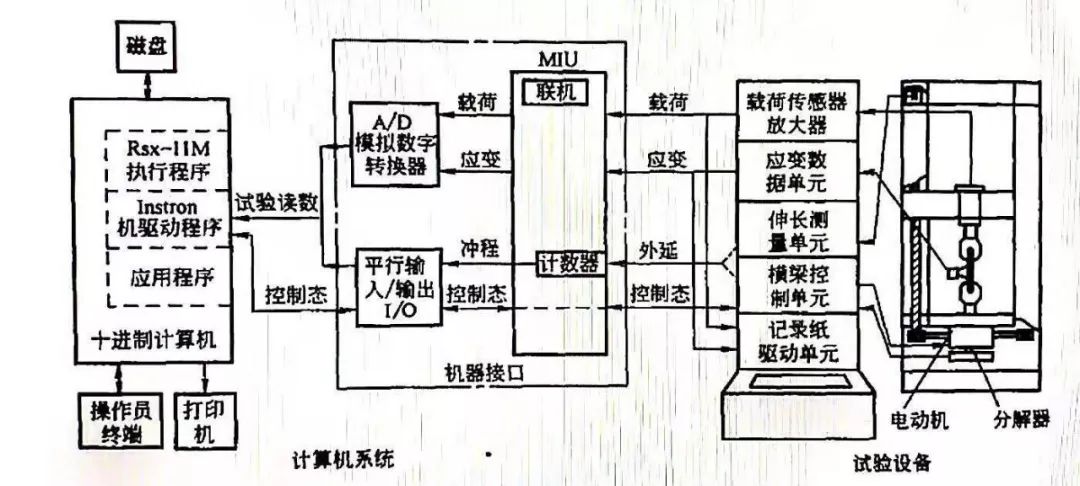

十一、拉伸试验中的计算机控制 利用(yòng)计算机技术,可(kě)以大大加强電(diàn)子拉伸试验机的的各种功能(néng)。通过各种传感器、测量通道与计算机连接,使试验机具有(yǒu)载荷、位移、应变等多(duō)种控制模式。同一试验机的不同阶段可(kě)以采用(yòng)不同控制模式,可(kě)进行多(duō)种控制模式间的无冲击转换,完成多(duō)种复杂试验。还使试验机具有(yǒu)安全保护功能(néng)(如上、下限位,位移限制、过载保护,急停等)、开机自诊断功能(néng)、错误出路功能(néng)、自动化标定和存储功能(néng)。 通过计算机控制,不仅是试验机能(néng)完成拉伸、压缩、弯曲、剪切、剥离、撕裂和等速度变形,恒试验力、恒变形等速率试验力循环、等速率变形循环等试验;还能(néng)完成各种试验数据分(fēn)析、处理(lǐ)、输出等功能(néng)。 这样使拉伸试验机不仅可(kě)以实现多(duō)功能(néng)的自动控制,环能(néng)对试验结果进行自动采集、数据处理(lǐ)和存储,打印报告、存储于检索试验结果。图29 為(wèi)拉伸试样机的计算机控制框图。

图29 拉伸试验机的控制框图

下一条:精密光亮管市价反弹空间